Kilka słów o tym modelu...

Technics RS-B85 to jak dla mnie deck jeszcze z lepszych czasów tej firmy 🙂

Wprowadzony do sprzedaży w 1986 r. w sugerowanej cenie detalicznej 600 USD. Trzy głowice, Dolby B i C oraz redukcja szumów DBX, piękny wyświetlacz,

cyfrowy 3-znakowy licznik liniowy taśmy, automatyczny wybór typu taśmy (żelazo, chrom i metal). Mierniki poziomu w RS-B85 to uniwersalne cyfrowe mierniki odczytu szczytowego z funkcją peak hold, co jest przydatne przy nagrywaniu.

Tak zwana „miękka” mechanika za wyjątkiem otwierania kieszeni, tak jak w B100. Napęd paskowy z pojedynczym capstan-em, dość głośny ze względu na elektromagnesy włączane przy PLAY, PAUZA czy STOP.

Dolby C-type zapewnia 20 dB redukcji szumów powyżej 1000 Hz, całkowicie podwajając ilość zapewnianą przez B-type. Trzygłowicowa konfiguracja RS-B85 wymaga osobnych układów Dolby do nagrywania i do odtwarzania. Dbx Type II stosowany w RS-B85 jest uproszczoną wersją systemu redukcji szumów Type I. System dbx Type II został zaprojektowany do użytku z systemami o ograniczonej przepustowości, takimi jak magnetofony kasetowe, i wykorzystuje również prosty Compander 2:1:2 do redukcji szumów.

Wszystkie główne polecenia transportowe można wydawać zdalnie za pomocą przewodowego pilota – tu mała uwaga że nie we wszystkich egzemplarzach. Ten opisywany w tym artykule (na rynek japoński 100V) tego nie umożliwia 🙁

Teraz czas na diagnozę.

– napęd oczywiście do pełnego serwisu – czasem się „przywiesi” przy przełączaniu funkcji.

to standardowa „przypadłość” po latach w tym model jak i w B100. Z reguły to pasek pomiędzy silnikiem REEL MOTOR a zespołem zębatek lub rzadziej ze sprężyną odpowiadającą za odpowiednie „wysprzęglenie” kół zębatych które obracają krzywkę podnoszącą wózek z głowicami do odpowiedniej pozycji.

– rolka i paski do wymiany

– potencjometry do rozebrania i czyszczenia – REC LEVEL bardzo „trzeszczy” w zasadzie uniemożliwiając nagrywanie

– „myli” funkcje – do wymiany micro switch-e panelu przedniego

– zimne luty przy taśmach – Technics zastosował „twarde” plastikowe taśmy połączeniowe lutowane do płyty głównej co stwarza problemy po latach – przy wymianie np. pasków co wymaga rozpięcia taśm i ich odgięcia powstają od strony druku pęknięcia – to do inspekcji po zrobieniu napędu

– elektrolity zasilana do wymiany – nie do końca dla tego że są już złe ale z tego co widać magnetofon stał długo i to raczej wilgotnym pomieszczeniu. Elektrolitom nie „służy” odpoczynek 🙁

Nie jestem zwolennikiem wymiany kondensatorów dla zasady – robię to np. po losowym ich sprawdzeniu lub gdy pomiary wykazują ich niską sprawność czy też w pomiarach napięć zasilania są jakieś tętnienia. Kolejnym ważnym powodem w niektórych modelach jest to iż bardzo się grzeją a elektrolity przez to pracują w podwyższonej temperaturze obudowy przez wiele lat.

Jak już wiele razy pisałem że magnetofony z przed dekad były w większości zaprojektowane do zasilania z sieci 220V. Teraz mamy prawie 240V co powoduje że na uzwojeniach wtórnych także mamy dużo więcej volt-ów! To zwiększone napięcie trafia na regulatory czy stabilizatory napięcia. Fizyki nie oszukamy – te nadmiarowe volt-y układ oddaje w formie ciepła. Elektrolity montowane w tamtych czasach były na 85 st. C więc wymieniam je na nowe przystosowane do pracy do 105 st. C.

Deck w sumie dało się sprawdzić więc nie spodziewałem się niespodzianek. W dalszej części materiału dotrzemy i do tego… 🙂

No to do pracy...

Serwis podzielę na dwa tematy:

1. serwis mechaniczny napędu

2. serwis potencjometrów i przełączników – czyli panel przedni

Deck jak się dowiedziałem stał dość długo nie używany. Jak zobaczycie poniżej zapewne dla tego ktoś mocno go „podlał” miejscami specyfikiem typu kontakt 🙁 To częsta praktyka sprzedawców – podratować i wypchnąć. Na szczęście mechanicznie nikt magnetofonu nie „skrzywdził” co czasem się niestety zdarza.

Na zdjęciach jak zawsze starałem się dodać opisy. Warto zwrócić uwagę na takie drobne szczegóły jak doczyszczanie zębatek czy pól kontaktowych styków przełączników na taśmie napędu. Pełny serwis, który wykonuję, ma taki właśnie być. Ważny jest każdy element aby napęd pracował poprawnie kolejne dekady. Pozostałości niedoczyszczonego brudu, smaru czy gumy z idler-a nie dość że będą zbierały kurz to także w wielu miejscach mogą zwiększać opory części ruchomych mechanizmu. To oczywiście pochłania dodatkowy czas i niekiedy „szarpie” lekko nerwy! Wtedy na chwilę odkładam temat i idę włączyć np. jednego z moich B77 na kilkumetrowym przewodowym pilocie – muzyka i ten widok szpul zdecydowanie uspokaja 🙂

Napęd

W zasadzie powyżej widać cały zakres wykonywanego serwisu. Warto pamiętać o takich szczegółach jak gómki hamulców, sprawdzenie (ewentualnie wyczyszczenie) podkładek filcowych sprzęgieł, wyczyszczenie części stykowych czy też zębatek 🙂 Napęd na szczęście nie skrywał żadnych niespodzianek.

Panel przedni i jego elementy.

Jak w większości deck-ów jest kilka stałych punktów przy serwisie panelu przedniego:

– czyszczenie, w tym szybki wyświetlacza i kolorowej przesłony

– wymiana micr switch-y (po latach większość ma powyżej kilku lub więcej ohm-ów co skutkuje „myleniem” funkcji

nawet jeżeli deck nie ma takich objawów to ich wymian i niewielki jej koszt dadzą spokój na kolejne lata – trzeba pamiętać że każde kolejne rozkręcanie magnetofonu to ryzyko np. pęknięcia jakiegoś plastiku 🙁

– rozebranie i czyszczenie przełączników typu ISOSTAT w tym ich ruchomych blaszek stykowych

– rozebranie, czyszczenie i nasmarowanie potencjometrów (tu jak widać były już traktowane czymś w rodzaju kontakt-u)

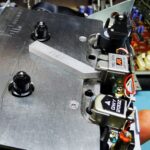

demontaż niektórych potencjometrów jest trudny i wymaga zastosowania frezarki precyzyjnej – tokarka, którą na początku stosowałem nie sprawdza się do tego rodzaju czynności („ścinaniu” zagniecenia osi, które trzeba wykonać głębiej i na małej powierzchni)

– montując potencjometry po serwisie do metalowej płytki najpierw je przykręcam a potem dopiero lutuje do płytki – to pozwala na unikniecie zbędnych i szkodliwych naprężeń

Regulacja toru taśmy, słowem prace "wykończeniowe".

Po uporaniu się z mechaniką i panelem przednim kolejnym krokiem jest na spokojnie przeglądnięcie lutów na płycie głównej jak i wymiany niektórych podzespołów. Deck uruchamiał się więc nie sprawdzałem go od „podwozia” przy sprawdzaniu. Wstępne pomiary napięć także były w tolerancji (zakładam do plus 10% dla zasilania poszczególnych sekcji czy Micro-Computer-a). Z reguły to robię ale jakoś poleciało…

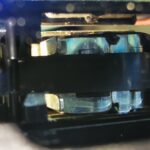

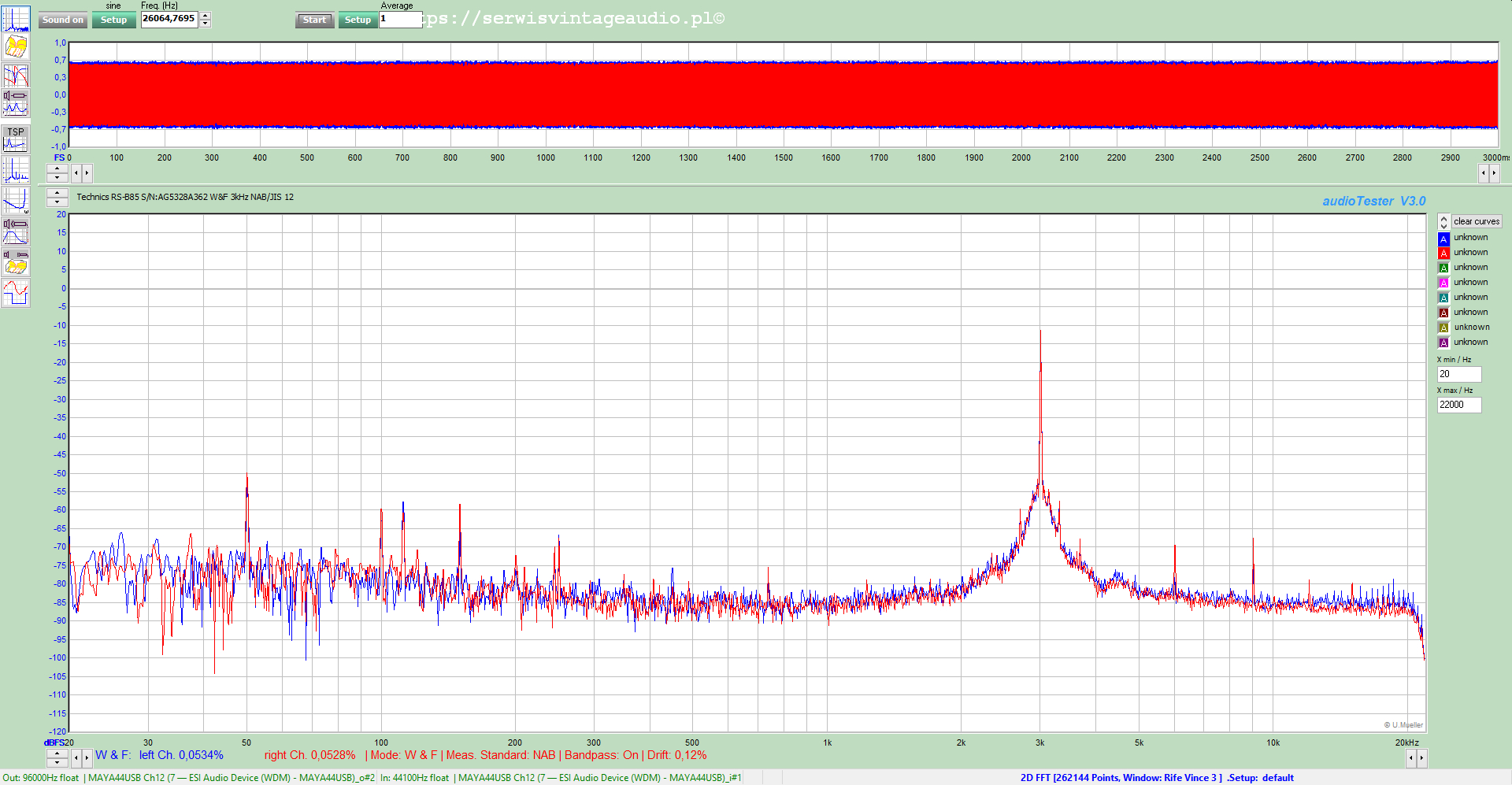

Po uruchomieniu przy PLAY deck zatrzymywał się po 2-3 sekundach. Trochę mnie to zdziwiło i już chciałem mierzyć wyjście i zasilanie czujnika Hall-a IC501 ale jeszcze raz włączyłem PLAY i spojrzałem na licznik – nie zmieniał wartości. To wyjaśniało zatrzymywanie się napędu. Zasilanie IC501 było więc najpierw wyjąłem ponownie napęd aby sprawdzić połączenie i stan czujnika. To pierwszy krok ponieważ napęd był rozmontowywany. Jak się okazało nie zauważyłem uszkodzenia ścieżki czujnika – zapewne była już „ruszona” a ja przy pacy z napędem „dobiłem” ją do końca. Po naprawie deck ruszył i mogłem ustawić głowice, prędkość przesuwu taśmy i poziom odtwarzania. Głowica była (jest) w bardzo dobrym stanie więc ustawienia dla nagrywania poziomu LEVEL jak i BIAS mogłem ustawić dla 400Hz LEVEL i 10kHz BIAS. Czasem zdarza się przy głowicach bardziej zużytych BIAS nagrywania ustawiam dla 8kHz co pozwala uzyskać jak najbardziej płaską odpowiedź częstotliwościową.

Poniżej wyniki pomiarów oraz filmik z pomiaru FR dla TYP IV już po regulacji SM. Wymiata!

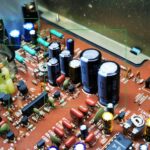

RE-CAP i niespodzianka...

Tak jak wspomniałem „podwozie” na początku pominąłem. Wiedziałem że elektrolity do wymiany w większości – to było jasne od początku. Dopiero po zrobieniu napędu i pomiarach mogłem ocenić stan toru audio. Jeżeli były by problemy przy regulacji i pomiarach to może konieczna była by np. wymiana foliówek czy też „głębsza” diagnostyka i szukanie przyczyny. Tu deck wypadł jednak wspaniale w pomiarach i mnie osobiście zachwycił dźwiękiem.

Lubię bardziej wierne brzmienie co dał mi w odsłuchu RS-B85!

Jak widać w galerii obok ktoś jednak wsadzał paluchy do środka i trochę „zmasakrował” kilkanaście punktów lutowniczych. Sprawdziłem dokładnie płytę, poprawiłem luty tego wymagające i zrobiłem re-cap elektrolitów.

Zawsze robię wiele zdjęć płyty od strony ścieżek w jak najlepszej jakości – po serwisie (jeszcze przed oddaniem deck-a właścicielowi) przeglądam je ponownie. Czasem okazuje się że jakiś „podejrzany” punk lutowniczy czy też zarysowanie ścieżki pominę a te zdjęcia pomagają w ponownej weryfikacji. Jak się okazało jedno przerysowanie ścieżek mi umknęło 🙁

Nie było na nim przerwy ale oczywiście poprawiłem te ścieżki 🙂

Na koniec kosmetyka osłony kieszeni kasety i zrobione!

Osobiście (bardzo subiektywnie i po zrobionym pełnym serwisie) dźwięk RS-B85 czy RS-M253X jest bliższy mojemu uchu niż RS-B100. 100-ki w 2024 roku serwisowałem już trzy egzemplarze – niestety z jednym jeszcze „walczę”.